Lột bỏ các lớp: Hướng dẫn sử dụng máy tiện veneer

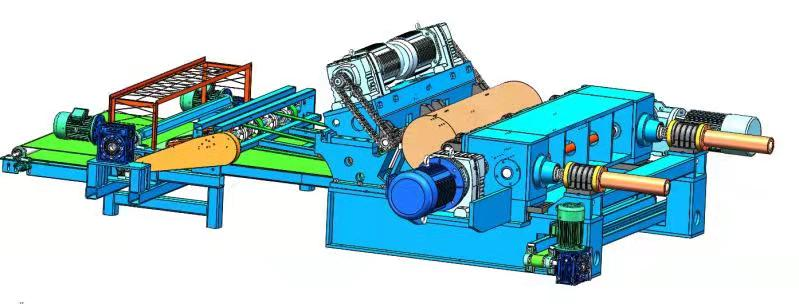

Trong lĩnh vực sản xuất ván gỗ, từ ván ép đến ván LVL (Low-Leveled Flooring), máy tiện bóc veneer đóng vai trò nền tảng của quy trình sản xuất. Chất lượng, hiệu quả và tính kinh tế của toàn bộ hoạt động phụ thuộc vào cỗ máy quan trọng này. Đối với các nhà sản xuất, việc lựa chọn giữa hai loại máy tiện veneer chính – máy tiện không trục chính và máy tiện trục chính – là một quyết định chiến lược cơ bản. Việc hiểu rõ các đặc điểm riêng biệt của chúng, được hỗ trợ bởi dữ liệu vận hành, là chìa khóa để tối ưu hóa dây chuyền sản xuất cho từng nguyên liệu thô và sản phẩm cuối cụ thể.

Mặc dù thông số kỹ thuật của thiết bị, chẳng hạn như tốc độ dây chuyền 30m/phút và công suất động cơ 2,2kW, cho thấy một hệ thống mạnh mẽ, nhưng điểm khác biệt cốt lõi nằm ở sâu hơn. Bài viết này đi sâu vào thực tế kỹ thuật của cả máy tiện trục chính và máy tiện không trục chính, sử dụng dữ liệu thực nghiệm để minh họa điểm mạnh và ứng dụng lý tưởng của chúng.

Máy tiện trục chính: Độ chính xác cho các sản phẩm cao cấp

Máy tiện trục chính, cỗ máy truyền thống của ngành công nghiệp, hoạt động dựa trên nguyên lý lực cơ học cực lớn. Máy sử dụng các trục chính (hoặc mâm cặp) đường kính lớn để xuyên thủng và kẹp chặt khúc gỗ từ cả hai đầu, đồng thời xoay khúc gỗ trên một lưỡi dao cố định. Phương pháp này mang lại sự ổn định vượt trội cho khúc gỗ trong quá trình bóc vỏ.

Ưu điểm của dữ liệu:

Công suất đường kính lớn: Máy tiện trục chính được thiết kế để xử lý các khúc gỗ có đường kính lớn, thường từ 400mm đến hơn 1500mm. Điều này khiến chúng trở nên không thể thiếu trong việc xử lý gỗ già quý giá.

Chất lượng ván lạng vượt trội: Hệ thống kẹp cứng ở cả hai đầu, thường được bổ sung bằng các thanh chịu lực dọc theo chiều dài, giúp giảm thiểu độ võng của gỗ. Điều này mang lại độ dày ván lạng đồng đều vượt trội, với độ dày thay đổi thường nằm trong phạm vi dung sai chặt chẽ ±0,05mm. Độ chính xác này rất quan trọng để sản xuất ván lạng mặt chất lượng cao cho ván ép kiến trúc và đồ nội thất, nơi sự hoàn hảo về bề mặt là tối quan trọng.

Công suất truyền động cao: Hệ thống truyền động trực tiếp cho phép những máy này truyền công suất đáng kể, thường dao động từ 150kW đến hơn 400kW cho bộ truyền động chính, giúp chúng có thể bóc được những loại gỗ cứng dày nhất mà không bị trượt.

Tuy nhiên, thiết kế chắc chắn này đi kèm với một nhược điểm đáng kể: hao hụt lõi. Các trục quay để lại một lõi không thể bóc tách, thường có đường kính từ 150mm đến 250mm. Đối với một khúc gỗ có đường kính ban đầu là 800mm, điều này đồng nghĩa với việc sản lượng gỗ bị hao hụt khoảng 6-10%. Trong sản xuất khối lượng lớn, lượng phế thải này tích tụ thành một chi phí đáng kể.

Máy tiện không trục chính: Hiệu quả để đạt năng suất tối đa

Được phát triển để giải quyết vấn đề rác thải cốt lõi và thích ứng với sự thay đổi của nguồn tài nguyên gỗ, máy tiện không trục chính hoạt động theo một nguyên lý hoàn toàn khác biệt. Nó loại bỏ hoàn toàn các trục chính kẹp đầu. Thay vào đó, khúc gỗ được vận hành hoàn toàn bằng ma sát từ các con lăn có động cơ ép vào chu vi của nó, đồng thời được giữ chặt vào bệ dao.

Ưu điểm của dữ liệu:

Gần như không có chất thải lõi: Đây là lợi thế đáng kể nhất. Máy tiện không trục chính có thể bóc tách một khúc gỗ thành lõi chỉ dày từ 50mm đến 90mm. Điều này giúp tăng tổng sản lượng gỗ từ 5-15% so với máy tiện trục chính. Trong thời đại chi phí gỗ tăng cao, hiệu quả này trực tiếp thúc đẩy lợi nhuận.

Khả năng xử lý gỗ nhỏ: Những máy này hoạt động hiệu quả với gỗ có đường kính nhỏ, xử lý hiệu quả các loại gỗ có đường kính từ 50mm đến 650mm. Điều này hoàn toàn phù hợp với xu hướng chuyển dịch của ngành sang các loài cây trồng trong đồn điền và luân canh nhanh.

Vận hành liên tục: Nhiều máy tiện không trục hiện đại được trang bị bộ nạp gỗ tự động, cho phép quá trình bóc tách diễn ra gần như liên tục. Khi một khúc gỗ được hoàn thiện, khúc gỗ tiếp theo sẽ được định vị, giúp giảm đáng kể thời gian không sản xuất và tăng năng suất tổng thể của máy.

Sự đánh đổi nằm ở đặc tính của lớp veneer. Hệ thống dẫn động bằng ma sát có thể dễ bị trượt khi gặp các khúc gỗ không đều hoặc trơn trượt, có khả năng dẫn đến sự thay đổi nhỏ về độ dày (ví dụ: ±0,1mm hoặc hơn). Lớp veneer cũng thường được cuộn thành dải liên tục, rất lý tưởng cho việc cắt gọt sau này nhưng có thể xuất hiện nhiều "vết lõm" hoặc vết nứt nhỏ hơn so với các tấm được tạo ra bằng máy tiện trục chính. Do đó, hệ thống này lý tưởng cho lớp veneer lõi trong ván ép, hoặc cho sản xuất ván mỏng nhẹ (LVL), nơi tính thẩm mỹ bề mặt tối ưu ít quan trọng hơn tính toàn vẹn của cấu trúc và hiệu quả chi phí.

Lựa chọn chiến lược: Dữ liệu trong hành động

Sự lựa chọn không phải là máy nào "tốt hơn" mà là máy nào tối ưu nhất cho bối cảnh cụ thể của một nhà máy.

Chọn máy tiện trục chính nếu: Nguyên liệu thô chính của bạn là gỗ tròn đường kính lớn (trên 650mm) và doanh nghiệp của bạn tập trung vào các sản phẩm có giá trị cao như ván lạng mặt cho ván ép xuất khẩu hoặc tấm trang trí. Ưu tiên hàng đầu là chất lượng chính xác, và chi phí lõi phế liệu là chấp nhận được để đạt được điều đó.

Chọn máy tiện không trục chính nếu: Hoạt động của bạn phụ thuộc vào gỗ rừng trồng có đường kính nhỏ hơn (50mm-650mm) và sản phẩm chính của bạn là ván lạng lõi, tấm kết cấu hoặc ván lạng mỏng (LVL). Yếu tố quyết định là tối đa hóa năng suất từ mỗi khúc gỗ để giảm thiểu chi phí nguyên liệu thô, và các đặc tính của ván lạng phù hợp với mục đích sử dụng.

Tương lai: Công nghệ lai và công nghệ thông minh

Sự phát triển vẫn tiếp tục. Giờ đây, chúng ta chứng kiến sự xuất hiện của "máy tiện kết hợp", có thể hoạt động ở cả hai chế độ, mang lại cho các nhà sản xuất sự linh hoạt chưa từng có. Hơn nữa, các công nghệ thông minh đang được tích hợp vào cả hai loại. Hệ thống định tâm tự động, quét laser để làm tròn tối ưu và giám sát độ dày theo thời gian thực đang trở thành tiêu chuẩn, mở rộng ranh giới về hiệu quả và chất lượng bất kể nguyên lý bóc tách.

Tóm lại, sự phân đôi giữa máy tiện veneer có trục chính và không có trục chính thể hiện phản ứng thích ứng của ngành công nghiệp đối với các hạn chế kinh tế và vật liệu đa dạng. Bằng cách hiểu dữ liệu đằng sau hiệu suất của chúng - từ tổn thất đường kính lõi đến dung sai độ dày - các nhà sản xuất có thể đầu tư sáng suốt để đảm bảo hoạt động của họ luôn cạnh tranh, hiệu quả và bền vững trong nhiều năm tới.